制备甲基庚烯酮相转移催化剂的研究

戊烯,苄基,氯化铵,1实验部分,1缩合反应原理-主副反应4,2分析方法,3计算方法,2结果与讨论,1催化剂的选择,2催化剂加入量的影响,3反应时间的影响,4反应温度的影响,5催化剂对碱液回收过程的影响,3结论

黄勇 吴卓(中国石化上海石油化工股份有限公司,上海 200540)

甲基庚烯酮,化学名为6-甲基-5-庚烯-2-酮,为无色或淡黄色液体,具有柠檬草和乙酸异丁酯般的香气。甲基庚烯酮具有很强的化学反应能力,可以衍生成许多种化工产品,是医药、香精和香料合成的重要中间体,甲基庚烯酮也是制备芳樟醇、柠檬醛和假紫罗兰酮的主要原料,后者可进一步制备维生素A、维生素E、维生素K1及多种香料香精等。

甲基庚烯酮的合成工艺路线有:乙炔-丙酮法、异丁烯法和异戊二烯法等[1-3]。随着国内碳五分离装置的建成及投产,异戊二烯资源日益丰富,因此以异戊二烯为起始原料,通过缩合反应制备甲基庚烯酮是最经济、有效的工艺路线之一,异戊二烯首先与氯化氢加成反应生成氯代异戊烯,然后氯代异戊烯在碱液存在下与丙酮进行缩合反应生成甲基庚烯酮[4]。其中,选择合适的相转移催化剂是氯代异戊烯与丙酮缩合反应的关键,各国科学家围绕此类催化剂展开了大量研究[5]。上海石化自主研发了甲基庚烯酮合成工艺[6-7],使用十六烷基三甲基溴化胺(CTAB)为催化剂来制备甲基庚烯酮,反应收率达到60%~70%,同时反应时间也缩短到3 h。

以十六烷基三甲基溴化胺为催化剂,虽然能获得较高的反应收率,但该季铵盐难溶于反应体系,因此,反应结束后混在副产的无机固相中难以回收。此外,生产甲基庚烯酮的水洗工序过程分层不够清晰,导致产生大量的废水,增加了三废处理成本。本文重点内容考察合成甲基庚烯酮反应的相转移催化剂,通过对催化剂催化性能的比较选择一种较为理想的催化剂,来解决目前生产装置存在的反应产物分离和环境问题。

1 实验部分

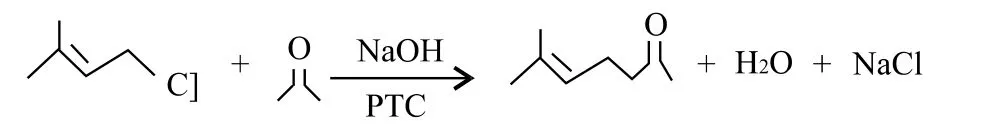

1.1 缩合反应原理-主副反应[4]

主反应为氯代异戊烯和丙酮在碱液及相转移催化剂(PTC)存在下反应,生成甲基庚烯酮及NaCl。

副反应主要有:

(1)氯代异戊烯水解成伯异戊烯醇及叔异戊烯醇 ......

您现在查看是摘要页,全文长 8145 字符。