气升式发酵罐的优化设计探讨

发酵液,套筒,1气升式发酵罐简介及优化设计的目的,2简化计算模型的建立,2实际发酵罐阻力损失的校正,3工程计算实例,4结论

王绍宇,赵瑞林(中核第四研究设计工程有限公司,河北 石家庄 050021)

发酵行业对于培养过程需氧量较小的菌种,常采用气升式发酵罐进行发酵生产。气升式发酵罐利用通气产生的液体密度差形成的压力差,推动发酵液在发酵罐内循环,代替部分搅拌器的功能以实现节能的目的。与传统的搅拌式发酵罐相比,气升式发酵罐的制造成本低,没有搅拌装置的动力消耗,简化了设备维护,具有明显的技术优势。气升式发酵罐在维生素行业中已经广泛应用,并取得了良好的经济效果。本文以维生素C发酵气升式发酵罐为例,通过计算分析,对影响发酵罐设计的主要参数进行讨论,提出了优化设计的途径及建议。

1 气升式发酵罐简介及优化设计的目的

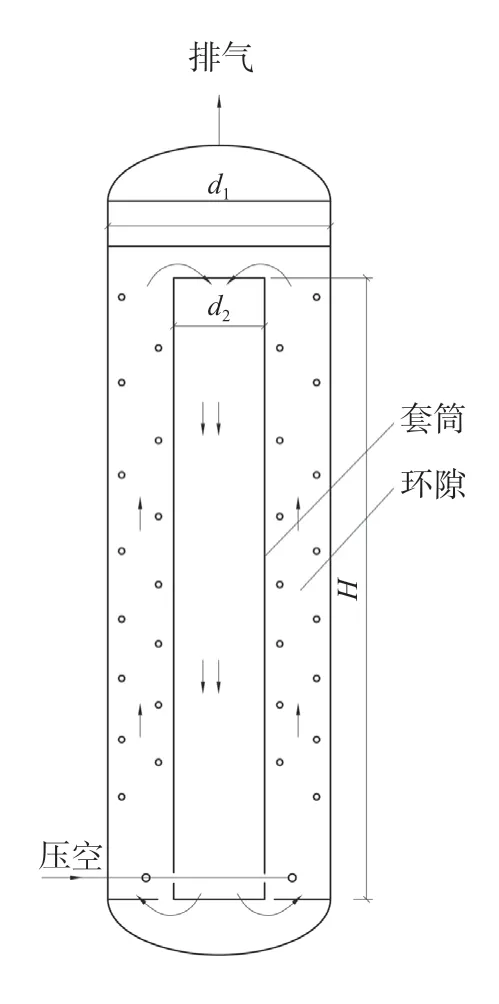

维生素C 发酵罐为内环带升式发酵罐,罐内设置一个套筒,将罐内空间分为套筒内圆柱空间和套筒外环形柱状空间(以下简称环隙)。发酵罐底部在环隙内设有空气分布器,压缩空气以气泡的形式进入环隙。由于气泡的存在导致环隙发酵液的平均密度小于套筒内,从而产生压力差,形成环隙内发酵液上升,套筒内发酵液下降的循环流动。如图1所示。

图1 气升式发酵罐示意图Fig.1 Schematic diagram of airlift fermenter

发酵液自罐底环隙上升再经套筒内部下降回流至罐底循环一次所需的时间为循环周期。气升式发酵罐优化设计的目的是在通气量相同的条件下,提高发酵液在罐内的流速,降低循环周期,以提高溶氧及传热。

2 简化计算模型的建立

套筒直径的变化将影响环隙和套筒内发酵液流动的阻力损失,从而改变发酵液在罐内的流速。发酵液进出套筒会发生流向的改变,同时套筒外的固定部件及气体分布装置也会带来局部阻力损失。为了方便计算,建立数学模型的过程先忽略上述局部阻力损失的影响,找出影响发酵液循环的主要参数及影响规律,在后期的实际应用中再加以校正。

虽然环隙内的发酵液中有气泡的存在,但是气泡以分散的形式存在,发酵液为连续相 ......

您现在查看是摘要页,全文长 8732 字符。