高压氨合成塔内件升级改造总结

床层,合成气,冷器,1改造前氨合成装置工艺流程,1设备参数,2运行概况,3运行情况评价,2改造过程,1内件形式的选择,2内件安装和催化剂升温还原,3运行效果及经济效益,1运行效果,2经济效益,4结语

张 明(陕西兴化集团有限责任公司 陕西兴平 713100)

1 改造前氨合成装置工艺流程

图1 改造前氨合成装置气体主线工艺流程

如图1所示,陕西兴化集团有限责任公司1#高压氨合成装置原采用中置式废热锅炉流程、塔外换热、一级水冷、一级氨冷、二级分氨、塔前补压流程,其中新鲜合成气补充位置在三合一设备的冷却端入口。氨合成塔采用DN 1 000 mm二轴一径型内件,3层催化剂总装填量约20.43 t,内置电炉功率为800 kW,设计合成氨产量为80 kt/a,最高氨产量约260 t/d,系统运行压力约30.00 MPa,设计入塔气量为125 000 m3/h(标态),氨净值在12%左右。

1.1 设备参数

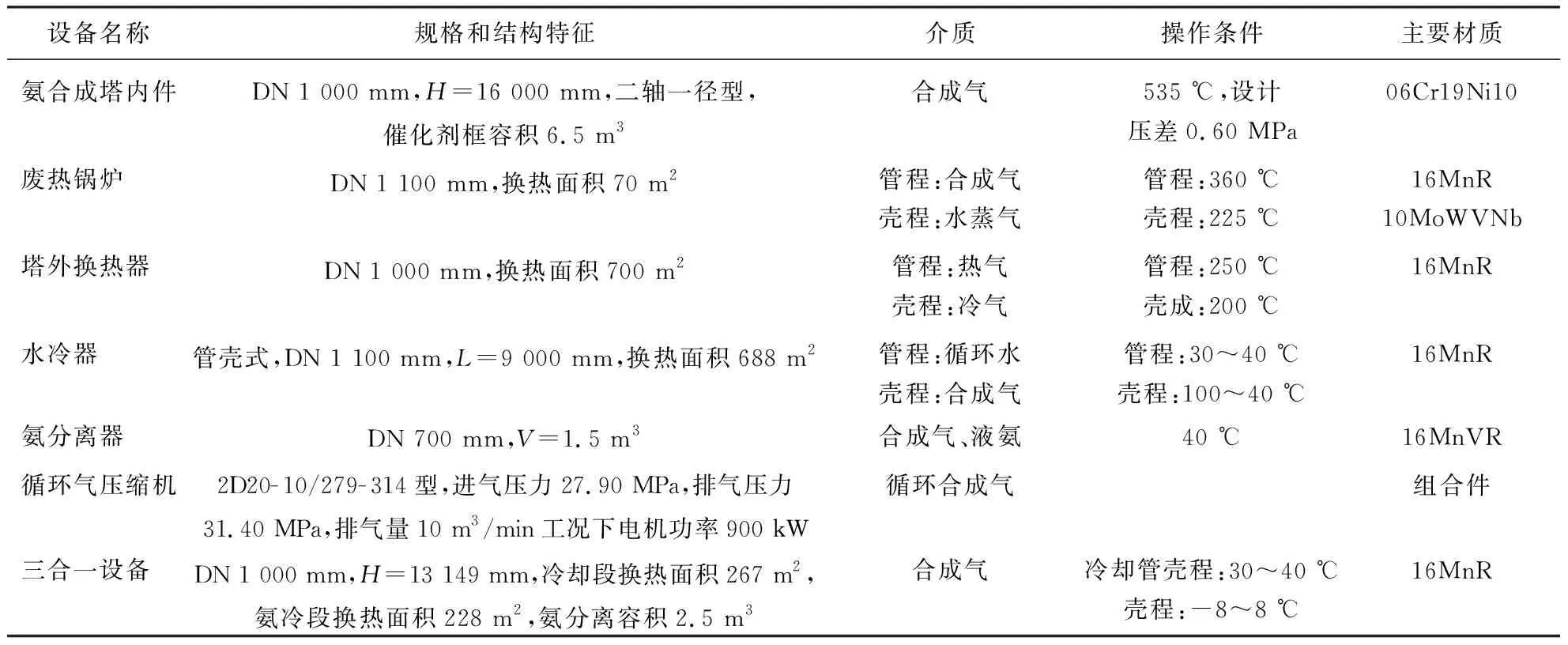

如表1所示,氨合成塔内件催化剂装填量约6.5 m3,吨催化剂生产强度一般在40 t/(d·m3),合成氨理论产量可达到260 t/d,是典型的80 kt/a合成氨装置。经核算,辅机完全满足小时产氨10.8 t的能力。

1.2 运行概况

氨合成装置最大负荷运行参数如表2所示。

表1 氨合成装置主要设备参数

设备名称规格和结构特征介质操作条件主要材质氨合成塔内件DN 1 000 mm,H=16 000 mm,二轴一径型,催化剂框容积6.5 m3合成气535 ℃,设计压差0.60 MPa06Cr19Ni10废热锅炉DN 1 100 mm,换热面积70 m2管程:合成气壳程:水蒸气管程:360 ℃壳程:225 ℃16MnR10MoWVNb塔外换热器DN 1 000 mm,换热面积700 m2管程:热气壳程:冷气管程:250 ℃壳成:200 ℃16MnR水冷器管壳式,DN 1 100 mm,L=9 000 mm,换热面积688 m2管程:循环水壳程:合成气管程:30~40 ℃壳程:100~40 ℃16MnR氨分离器DN 700 mm,V=1.5 m3合成气、液氨40 ℃16MnVR循环气压缩机2D20-10/279-314型,进气压力27.90 MPa,排气压力31.40 MPa,排气量10 m3/min工况下电机功率900 kW循环合成气组合件三合一设备DN 1 000 mm,H=13 149 mm,冷却段换热面积267 m2,氨冷段换热面积228 m2,氨分离容积2.5 m3 合成气冷却管壳程:30~40 ℃壳程:-8~8 ℃16MnR ......

您现在查看是摘要页,全文长 8086 字符。